Nội dung chính

- 1 Quy trình sản xuất găng tay Nitrile

- 2 Các điều kiện sản xuất

- 2.1 Điều kiện lưu trữ trong xưởng nhũ keo lưu hóa

- 2.2 Điều khiển dây chuyền

- 2.3 Dung dịch HNO3 ngâm rửa

- 2.4 Nước kiềm ngâm rửa

- 2.5 Chà rửa khuôn tay

- 2.6 Nước nóng ngâm rửa

- 2.7 Ngâm rửa thuốc đông đặc tinh bột

- 2.8 Sấy khô thuốc đông đặc tinh bột

- 2.9 Ngâm thuốc đông đặc CaCO3

- 2.10 Ngâm nhũ keo

- 2.11 Chiết lọc màng

- 2.12 Nhiệt độ sấy định hình màng

- 2.13 Cuộn mép/cuộn biên

- 2.14 Nhiệt độ sấy khô màng

- 2.15 Chiết lọc nước nóng

- 2.16 Bể nước sạch số 1

- 2.17 Ngâm nước Clo

- 2.18 Bể nước sạch số 2

- 2.19 Bể nước sạch số 3

- 2.20 Bể nước sạch số 4

- 2.21 Kiểm tra chất lượng

Quy trình sản xuất găng tay cao su bao gồm rất nhiều công đoạn tỉ mỉ để đảm bảo sản phẩm không có lỗi nào dù là nhỏ nhất. Tùy thuộc vào từng nhà sản xuất mà mỗi dây chuyền sản xuất găng tay Nitrile sẽ có những quy trình chi tiết, cụ thể, khác nhau.

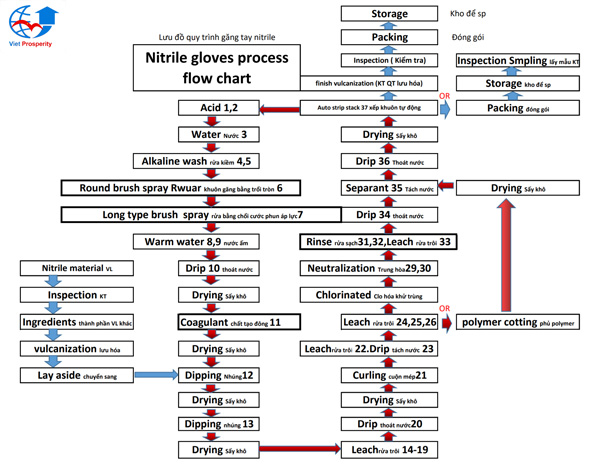

Quy trình sản xuất găng tay Nitrile

Quy trình sản xuất găng tay cao su bao gồm rất nhiều công đoạn tỉ mỉ để đảm bảo sản phẩm không có lỗi nào dù là nhỏ nhất. Tùy thuộc vào từng nhà sản xuất mà mỗi dây chuyền sản xuất găng tay Nitrile sẽ có những quy trình chi tiết, cụ thể, khác nhau. Tuy nhiên, về cơ bản, các dây chuyền sản xuất găng tay sẽ có quy trình vận hành từ khi bắt đầu cho đến khi ra sản phẩm cuối cùng với 25 bước như sau, trong đó, khuôn găng xuất hiện từ bước đâu tiên đến bước cuối cùng trong toàn bộ quy trình.

Bắt đầu – Ngâm rửa bằng dung dịch HNO3 – Xả rửa bằng nước mát – Ngâm rửa trong dung dịch kiềm – Xả rửa – Thuốc rửa khuôn – Đi qua bể có chổi chà để rửa khuôn – Ngâm rửa trong nước nóng – Ngâm trong thuốc đông đặc tinh bột – Sấy thuốc đông đặc tinh bột – Ngâm thuốc đông đặc (hóa rắn) – Sấy thuốc đông đặc – Ngâm nhũ tương Nitrile – Lọc chiết 1 – Sấy định hình màng – Cuộn biên – Sấy màng – Lọc chiết trong nước nóng – Ngâm rửa trong bể nước sạch số 1 – Ngâm rửa trong nước Clo – Ngâm rửa trong bể nước sạch số 2 – Ngâm rửa trong bể nước sạch số 3 – Ngâm rửa trong bể nước sạch số 4 – Thoát khuôn – Kết thúc

Lưu đồ quy trình sản xuất găng tay Nitrile

Các điều kiện sản xuất

Điều kiện lưu trữ trong xưởng nhũ keo lưu hóa

1) Nhũ keo được lưu trữ trong bể vị trí cao của xưởng phải được lọc qua lưới lọc 0.15mm.

2) Nhũ keo được lưu giữ ở bể vị trí cao và bể keo cần 8 giờ.

3) Mỗi tuần phải rửa liệu cặn trong bể vị trí cao 1 lần.

4) Khi phát hiện nhũ keo có sủi bọt nhiều thì cần lập tức xử lý

5) Liệu trong bể vị trí cao và trong chậu phải dùng hết trong vòng 10 ngày, nếu quá thời gian trên cần phối chế lại liệu và test kiểm định, nếu đủ tiêu chuẩn mới có thể sử dụng.

Điều khiển dây chuyền

1) Khi nhiệt độ dầu trong nồi hơi đạt 1900C, Tốc độ sản suất 1 mét 65 chiếc/phút

2) Khi nhiệt độ dầu trong nồi hơi thấp hơn 1450C, cần căn cứ độ sấy khô của màng để giảm tốc độ một cách thích hợp.

3) Khi nhiệt độ dầu trong nồi hơi dưới 1300C cần phải dừng máy xử lý.

Dung dịch HNO3 ngâm rửa

Nồng độ HNO3 cần khống chế khoảng 3~4%, khi cấp dung dịch HNO3 vào trong bể chứa dung dịch HNO3 ngâm rửa thì phải là dung dịch đã được pha chế đúng nồng độ, nghiêm cấm người thao tác pha thêm nước hoặc axit vào trong bể.

Nước kiềm ngâm rửa

Khi sản xuất bình thường thì mỗi ca cần cho thêm 5-10kg chất kiềm vào bể nước kiềm, khi giao ca thêm một lần và 4 giờ sau thêm một lần.

Chà rửa khuôn tay

1) Khống chế nhiệt độ bể rửa khoảng 45+-150C

2) Nước rửa tốt nhất nên để ở trạng thái chảy tràn, thay nước liên tục, sau mỗi 8h thì thay nước hoàn toàn một lần.

3) Thường xuyên kiểm tra độ mòn của chà rửa, đảm bảo tính chà rửa hiệu quả.

4) Nghiêm cấm để dầu bẩn bám vào chổi chà rửa

Khuôn được làm sạch bằng các chổi xoay tự động

Nước nóng ngâm rửa

1) Nhiệt độ bể rửa cần khống chế ở 80 +- 150C, nước không ngừng được thay mới, chảy tràn, mỗi lần rửa axit cần thay nước một lần.

Ngâm rửa thuốc đông đặc tinh bột

1) Hàm lượng chất đông đặc CaCl2 khống chế ở khoảng 83%, độ nhớt thích hợp

2) Nhiệt độ yêu cầu khoảng 65150C

3) Thuốc đông đặc mỗi 50 ~ 60 phút cần khuấy triệt để một lần.

4) Thuốc đông đặc mỗi 4 -8 ngày thay hoàn toàn một lần

Sấy khô thuốc đông đặc tinh bột

1) Sau khi lấy ra khỏi lò sấy thì màng khuôn cần đảm bảo khô nhưng có chút cảm giác bám ướt

Ngâm thuốc đông đặc CaCO3

1) Hàm lượng CaCl2 không chế ở khoảng 103%, CaCO3 không chế ở khoảng 155%

(đo sau khi lắng 2 giờ), mỗi lần giao ca thì đo lại nồng độ CaCO3

2) Nhiệt độ yêu cầu 45+-150C

3) Yêu cầu nhiệt độ sấy khô khoảng 95+-50C

4) Nhiệt độ sấy khô cần thay đổi thích hợp theo nhiệt độ các mùa, cần sấy ở nhiệt độ thấp nhất cho phép, vào mùa hè tầm tháng 7 – 9 thì cần mở của tản nhiệt để làm giảm nhiệt độ.

Ngâm nhũ keo

1) Điều kiện bể ngâm cần thỏa mãn hàm lượng chất rắn tổng khoảng 30

2) Nhiệt độ keo khoảng 30+-100C

3) Mỗi cách 50 – 60 phút thì dùng cạo để cao sạch bề mặt nhũ keo một lần, bề mặt nhũ keo không được có rác keo, rác bẩn…

4) Mỗi cách 20 – 30 ngày thì cần dùng lướt lọc 0.1875mm để lọc trộn lại nhũ tương trong bể, nếu như thấy hiện tượng kết tụ thành cục hoặc có dạng hoa tuyết thì cần phải lọc lại trước. Sau khi lọc thì chắt cặt lọc cần phải được thải tháo ra và đưa đến nơi khác để xử lý.

5) Mỗi 1 giờ cần rửa lưới lọc 1 lần và ghi chép lại.

6) Mặt thoáng của keo liệu cần phải duy trì trạng thái chảy, bơm tuần hoàn phải hoạt động liên tục, nếu phát hiện kết tụ thành cục hoặc có dạng hoa tuyết thì cần phải tắt bơm, trộn lọc lại trước rồi mới bật lại bơm tuần hoàn.

7) Dùng nước sạch để rửa bộ cạo nhũ keo, nước rửa sau đó được chuyển đến nơi xử lý chuyên dụng.

Chiết lọc màng

1) Chiết lọc lần 1 50 +-150C

2) Lưu lượng nước 3000ml/phút

3) Khi không sản xuất hoặc trước khi rửa axit thì cần xả cạn, thay nước mới

Nhiệt độ sấy định hình màng

1) 125+ -250C

Cuộn mép/cuộn biên

1) Khi găng tay đi qua vùng cuộn mép, phần biên 5-10cm cần cơ bản khô

2) Khi sản xuất cần thường xuyên kiểm tra lô cuộn xem có bị bám keo, bám bẩn không.

Nhiệt độ sấy khô màng

1) 135 +- 250C

2) Khi nhiệt độ không đạt thì phải giảm tốc độ

Chiết lọc nước nóng

1) nhiệt độ 75 +- 150C

2) Lưu lượng nước 3000ml/phút

3) Toàn bộ găng tay phải được ngâm trong nước nóng

4) Khi rửa axit hoặc dừng máy thì phải thay nước một lần

Bể nước sạch số 1

1) Mục đích là để giảm nhiệt độ của khuôn găng tay khi rửa bằng nước Clo, để giảm tiêu hao của nước Clo do bay hơi

Ngâm nước Clo

1) Hàm lượng nước clo trong bể là 250 +- 25PPm

2) Mỗi 1 giờ kiểm tra nồng độ nước Clo một lần

3) Khi rửa axit hoặc không sản xuất thì cần thu hồi nước clo vào téc chứa chuyên dụng

Bể nước sạch số 2

Bể nước sạch số 2 có mục đích là để rửa sạch găng tay sau khi rửa nước Clo, lưu lượng nước cần khống chế ở 3000ml/phút

Bể nước sạch số 3

Để rửa sạch tối đa hàm lượng nước Clo còn lại, lưu lượng nước cần khống chế ở 3000ml/phút

Bể nước sạch số 4

Tiếp tục rửa sạch găng tay, lưu lượng nước cần khống chế ở 3000ml/phút

Kiểm tra chất lượng

1) Mỗi giờ kiểm trả ngẫu nhiên 50 chiếc, kiểm tra cuộn mép, ngoại quan, bóng khí, rỗ…

Mọi nhu cầu tìm hiểu và đặt mua sản phẩm, quý khách vui lòng liên hệ:

CÔNG TY CỔ PHẦN ĐẦU TƯ CÔNG NGHỆ PHÁT TRIỂN VIỆT HƯNG

Địa chỉ: Số 8 – Liền kề 5A – Tiểu khu đô thị mới Vạn Phúc – Hà Đông – Hà Nội

Hotline: 0904.246. 222 - Điện thoại: 0246 652 2929

Email: ceo39viethung@gmail.com